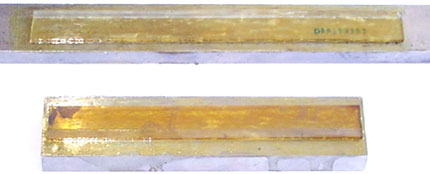

Ещё одна технология изготовления тормозных площадок.

Есть у меня полиуретановый шланг (изоляция, снятая с какого-то кабеля). Вот с него и делаю. Подойдёт в общем любой кусок полиуретана. Технология достаточно проста: берём 3 шайбы нужной толщины (для НР1100 надо например 1,4 мм), на стол кладём чистый лист бумаги (пользую обычную белую 80г/м2), кладём кусок полиуретана, смазанный маслом, накрываем небольшим листом такой же бумаги.

Берём утюг (да, именно утюг, и это не смешно

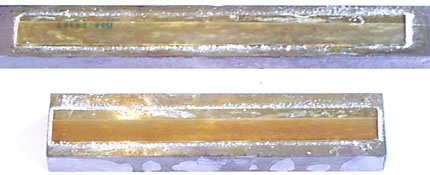

), устанавливаем терморегулятор в положение **. Лучших результатов удаётся добиться именно каким-нибудь китайским недорогим утюгом, т.к. его поверхность плохо отшлифована. Утюг (пока холодный) помещаем на наш бутерброд из бумаги и полиуретана, предварительно поклав по углам подошвы утюга 3 шайбы. Включаем, прижимаем, полиуретан плавится и приобретает форму листа равномерной толщины. Утюг выключаем, даём остыть минут 5-10 (но не полностью!!!), поднимаем, отделяем от получившегося листа полиуретана бумагу (если дать остыть полностью, то бумагу мы уже не отделим - пристаёт намертво). На стеклянной поверхности канцелярским ножом под линейку вырезаем необходимого размера тормозные площадки и приклеиваем на место старых посредством двухстороннего скотча, а можно и тонкого слоя резинового клея (обезжириваем, мажем обе поверхности, даём высохнуть, соединяем, прижимаем).

Небольшая оговорка: поверх полиуретана бумагу класть не обязательно, она служит для удаления пузырьков воздуха в случае вскипания материала. Стоит поколдовать с подбором нужной температуры утюга, чтобы избежать кипения и тогда получим более качественную рифлённую поверхность (конечно если использовать недорогой утюг со струганой, а не шлифованной подошвой из алюминия), которая послужит именно рабочей стороной материала. Причём в идеале, рифление на материале должно быть параллельно оси резинового ролика (PickUp Roller).

Полиуретан очень износостоек, поэтому, такие тормозные площадки прослужат гораздо дольше. Пробовал утюговую технологию приминительно к ПХВ, результаты неплохие, но всё же полиуретан лучше, т.к ПХВ со времением теряет пластификатор и грубеет.

Толщина может немного варьироваться, важно, чтобы с той стороны, где PickUp Roller начинает контакт с площадкой она была немного ниже пластикового основания, а там, где PickUp Roller заканчивает контакт с площадкой, она возвышалась над пластиковым основанием. Паз для этого имеет неодинаковую глубину в начале и в конце хода ролика.

Способ подходит даже для струйных принтеров Epson (восстановлен Epson Stylus Color 900), но там толщина материала меньше. Для разных моделей НР толщина тоже будет отличаться, следует замерять неизношенный её участок и подобрать шайбы.

), устанавливаем терморегулятор в положение **. Лучших результатов удаётся добиться именно каким-нибудь китайским недорогим утюгом, т.к. его поверхность плохо отшлифована. Утюг (пока холодный) помещаем на наш бутерброд из бумаги и полиуретана, предварительно поклав по углам подошвы утюга 3 шайбы. Включаем, прижимаем, полиуретан плавится и приобретает форму листа равномерной толщины. Утюг выключаем, даём остыть минут 5-10 (но не полностью!!!), поднимаем, отделяем от получившегося листа полиуретана бумагу (если дать остыть полностью, то бумагу мы уже не отделим - пристаёт намертво). На стеклянной поверхности канцелярским ножом под линейку вырезаем необходимого размера тормозные площадки и приклеиваем на место старых посредством двухстороннего скотча, а можно и тонкого слоя резинового клея (обезжириваем, мажем обе поверхности, даём высохнуть, соединяем, прижимаем).

), устанавливаем терморегулятор в положение **. Лучших результатов удаётся добиться именно каким-нибудь китайским недорогим утюгом, т.к. его поверхность плохо отшлифована. Утюг (пока холодный) помещаем на наш бутерброд из бумаги и полиуретана, предварительно поклав по углам подошвы утюга 3 шайбы. Включаем, прижимаем, полиуретан плавится и приобретает форму листа равномерной толщины. Утюг выключаем, даём остыть минут 5-10 (но не полностью!!!), поднимаем, отделяем от получившегося листа полиуретана бумагу (если дать остыть полностью, то бумагу мы уже не отделим - пристаёт намертво). На стеклянной поверхности канцелярским ножом под линейку вырезаем необходимого размера тормозные площадки и приклеиваем на место старых посредством двухстороннего скотча, а можно и тонкого слоя резинового клея (обезжириваем, мажем обе поверхности, даём высохнуть, соединяем, прижимаем).